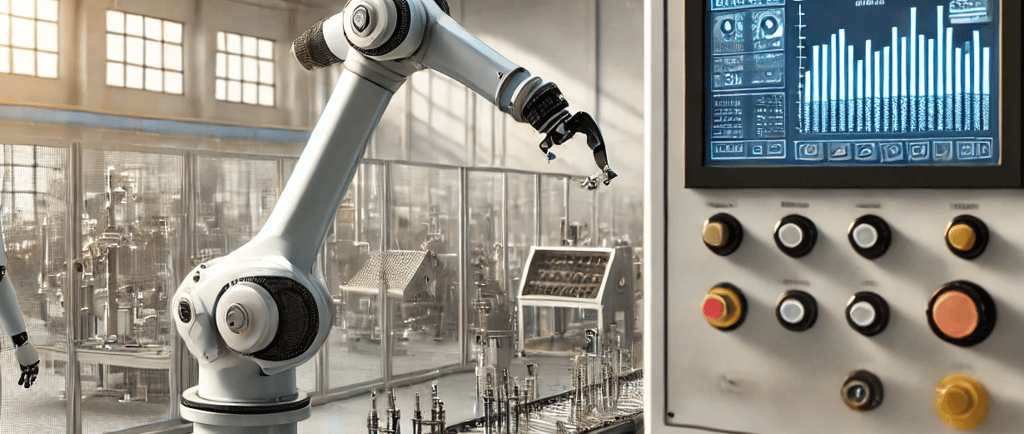

Cómo automatizar tareas repetitivas con robots industriales

La automatización de tareas repetitivas con robots industriales ha transformado la producción en sectores como la automoción, la alimentación y la manufactura. Estos sistemas no solo mejoran la eficiencia, sino que también reducen errores y aumentan la seguridad al minimizar la intervención humana en procesos de alto riesgo.

2/10/20253 min leer

¿Te imaginas una línea de producción donde tareas monótonas o peligrosas se realizan de forma autónoma, precisa y continua? La incorporación de robots industriales para automatizar tareas repetitivas ya es una realidad en sectores como automoción, alimentación o manufactura. Estas soluciones no solo incrementan la velocidad y fiabilidad de los procesos, sino que además minimizan el riesgo de errores y protegen la seguridad de los operarios.

A continuación, profundizamos en los aspectos clave para una implantación exitosa de robots en entornos industriales.

1. Selección del robot adecuado

Existen numerosos tipos de robots industriales, cada uno concebido para una aplicación concreta:

Brazos robóticos: Ideales para tareas de ensamblaje, soldadura o manipulación de piezas. Ofrecen gran precisión y versatilidad en espacios reducidos.

Robots móviles (AGV/AMR): Indicados para el transporte interno de materiales, optimizando la logística de la planta. Pueden programarse para desplazarse de forma autónoma, evitando obstáculos y adaptándose a recorridos cambiantes.

Elegir el robot adecuado implica valorar aspectos como capacidad de carga, velocidad de operación, espacio disponible y características específicas de la tarea (p. ej., entornos con alta temperatura o humedad).

2. Integración con sistemas SCADA y PLC

Para que la automatización sea realmente eficiente, los robots deben comunicarse de forma fluida con otros componentes de la instalación:

Sistemas SCADA: Permiten la monitorización y supervisión centralizada de los procesos. Si el robot está debidamente integrado, podremos visualizar parámetros de producción y generar alarmas en caso de anomalías.

PLC (Controladores Lógicos Programables): Actúan como “cerebro” de la planta, coordinando máquinas y líneas. Una comunicación estable entre el robot y los PLC evita cuellos de botella y garantiza que todas las fases de la producción estén sincronizadas.

Para lograr esta integración, se emplean protocolos industriales como OPC-UA, Modbus TCP o EtherNet/IP, asegurando la compatibilidad con la infraestructura existente.

3. Seguridad y normativas aplicables

El uso de robots industriales conlleva riesgos si no se siguen las normativas de seguridad adecuadas:

ISO 10218: Establece requisitos de diseño y protección para robots industriales, garantizando la seguridad de los operarios frente a movimientos inesperados o colisiones.

Seguridad OT (Operational Technology): No basta con proteger físicamente la instalación; también se requiere un enfoque integral de ciberseguridad, segmentando redes y estableciendo protocolos cifrados para evitar intrusiones.

Análisis de riesgos: Antes de poner en marcha un robot, se debe evaluar cuidadosamente cualquier punto de posible interacción con trabajadores u otros equipos, aplicando protecciones (vallas, barreras ópticas, escáneres láser) según sea necesario.

4. Mantenimiento predictivo

Una vez en funcionamiento, prevenir fallos en los robots es esencial para evitar paradas costosas. Aquí entra en juego el mantenimiento predictivo:

Sensores IoT: Colocados en partes críticas (motores, reductores, sistemas de enfriamiento), recogen datos de vibración, temperatura y otras variables que pueden indicar desgaste.

Análisis de datos: Herramientas de machine learning procesan la información para detectar anomalías antes de que ocurra un fallo.

Planificación de intervenciones: Con alertas anticipadas, los equipos de mantenimiento pueden reparar o sustituir piezas en el momento óptimo, reduciendo costes y tiempo de inactividad.

Este enfoque aprovecha la digitalización de la industria y el gran volumen de datos que generan los dispositivos conectados.

5. Desafíos de la ciberseguridad en la automatización

La interconexión de robots con redes OT y sistemas SCADA amplía la superficie de ataque. Un error de programación o una vulnerabilidad en el firmware de un robot podría afectar la producción global, o incluso poner en peligro la integridad física de las instalaciones. Por ello, es esencial:

Segmentar la red: Separar las comunicaciones OT de las redes IT corporativas y limitar el acceso a los robots únicamente al personal autorizado.

Aplicar parches y actualizaciones: Mantener el firmware de los robots al día para corregir brechas de seguridad detectadas.

Monitorizar el tráfico: Utilizar sistemas IDS/IPS para identificar intrusiones o comportamientos extraños en la red.

En MiraSec Industrial, comprendemos los retos y oportunidades que supone integrar robots industriales en tu planta de producción. Nuestro equipo ofrece:

Selección y asesoramiento en la implementación de robots, acorde a los requerimientos de tu sector.

Integración completa con sistemas SCADA y PLC, asegurando una comunicación fluida.

Plan de seguridad OT para proteger tus instalaciones de ciberataques y minimizar riesgos de colisión o incidentes físicos.

Mantenimiento predictivo a través de sensores IoT y herramientas de análisis de datos, prolongando la vida útil de los equipos.

¿Listo para dar el salto a una producción más ágil, rentable y segura? Contáctanos y descubre cómo podemos diseñar e implantar soluciones de automatización que lleven tu negocio al siguiente nivel, sin comprometer la continuidad operativa ni la integridad de tus procesos.

Innovación

Soluciones integrales para la ciberseguridad industrial.

Seguridad

Eficiencia INDUSTRIAL

© 2025. All rights reserved.